(4)設計指針

(a)ゴム材料と基布材料

(イ)ゴム材質インフラートシールに使用されるゴム材質の温度および流体に対する特性は、おおむね下表のようになる。

| EPDM | CR | NBR | FKM(1) | VMQ | |

| 標準使用温度範囲 ℃(参考) | -30~100 | -30~80 | -20~80 | -10~200 | -60~200 |

| 引裂き抵抗 | ○ | ○ | ○ | ○ | × |

| 伸び | ○ | ○ | ○ | △ | △ |

| 耐油性 | × | ○ | ◎ | ◎ | ○ |

| 耐燃料油性 | × | △ | ○ | ○ | × |

| 耐候性 | ◎ | ◎ | △ | ◎ | ◎ |

| 耐オゾン性 | ◎ | ○ | × | ◎ | ◎ |

| 耐放射線性 | ○ | ○ | ○ | △ | △ |

| 耐酸性 | ○ | △ | △ | ○ | × |

| 耐アルカリ性 | ◎ | ○ | ○ | △ | △ |

| 耐蒸気性 | ◎ | ○ | ○ | ○ | △ |

注(1) FKMは、ダイヤフラム式(

記号の説明 ◎…優 ○…良 △…可 ×…不可

EPDM=エチレンプロピレンゴム、CR=クロロプレンゴム、

NBR=ニトリルゴム、FKM=ふっ素ゴム、

VMQ=シリコーンゴム

(ロ)補強布

補強布は一般にナイロン布を用いるが、使用条件によって布の種類や枚数が異なり、また必要ない場合もあり、別途相談のこと。

使用条件により、他の材質で製作することもできるので、相談のこと。

(b)設計上および使用上の注意

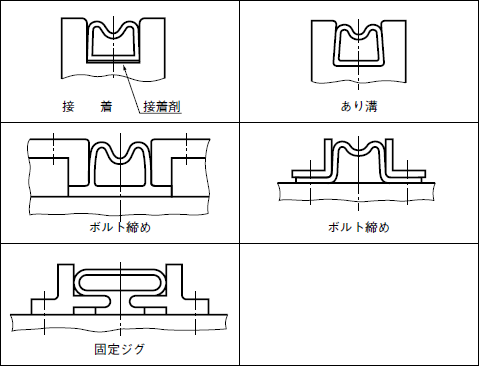

②装着溝、固定ジグの製品と接触するコーナー部は、鋭い角度にせずR1以上の丸味を付けること。

③表面の仕上げは1.6a~3.2a程度のこと。

また、上記コーナー部付近は、できるだけ滑らかになるよう仕上げること。

④ボルト締めで固定する場合、取付け面に突起をもうけた方がシール性が高まる。

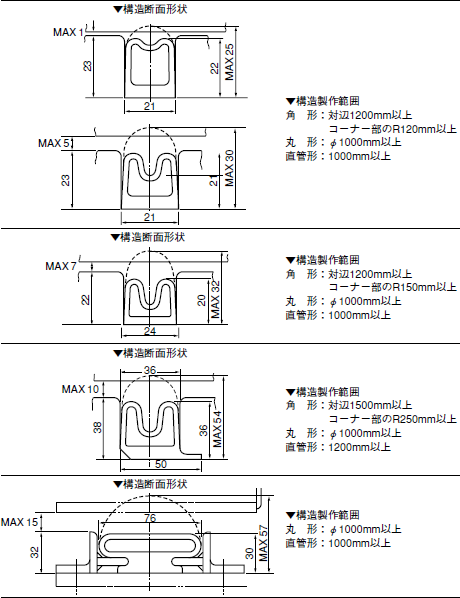

(イ)標準断面形状と標準製作範囲

備考 上記は送り成形によるもので、専用金型を用いれば標準製作範囲外でも製作可能である。

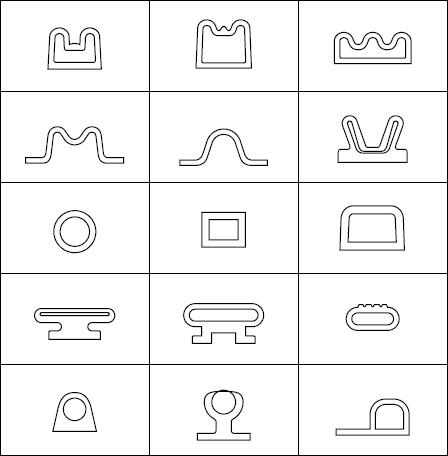

(ロ)その他の断面形状

前述(イ)項の標準形状の他にシール面間寸法や流体圧力、膨張…収縮頻度等により、 下図のように多彩な設計が可能である。下図の上面がシール面である。

(ハ)平面構造

丸形、角形、直管形、U字形あるいはこれらの組み合わせたもの、いずれの形状も製作可能である。角形、U字形のコーナー部分のRについては、あらかじめ相談のこと。

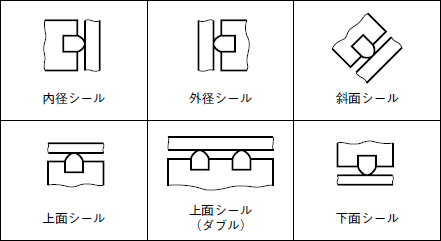

(ニ)シール方向

内径側、外径側、上面、下面のいずれの方向についてもシール可能である。

シール方向の例を下図に示す。

(ホ)装着構造または取付け方法の代表例

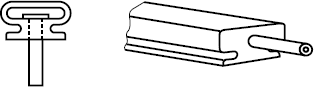

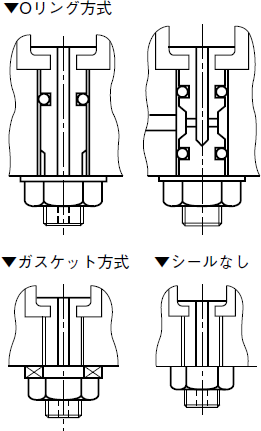

(ヘ)圧力供給口の取付け位置および種類

ふつう圧力供給口は、シール面と反対側の面に取り付けられる。

この他直管形では、端部に取り付けられる場合がある。

| 取付位置 | 溝取付方法 | 口金部のシール方法 |

| 下面(丸・ 角) | ナット固定方式 |  |

(5)装着上の注意

①装着溝等は装着前に清掃すること。接着する場合は油脂分も取り除くこと。

②装着時に製品表面に傷を付けないように、へらや鋭利な工具は使用しないこと。

③装着は圧力供給口より行い、順次、製品にダブり現象が生じないよう、均等に振り分け

て装着すること。なお、圧力供給口には無理な力がかからないよう、配慮が必要である。

④あり溝等に装着する場合、接触面に潤滑剤を塗布すると、装着が容易にできる。

⑤ボルト締めで固定する場合、その面はガスケットの働きをするので漏れが生じない

ように十分に締め付けること。