5.1.2 バルフロンベアリング(No.7500)

(1)特長

(2)特 性

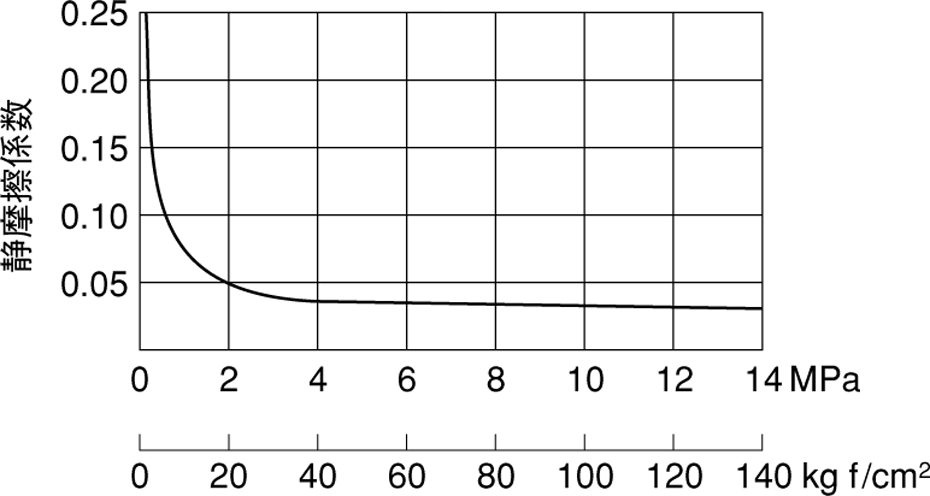

(a)摩擦特性

(イ)静摩擦係数荷重が小さいと高く、荷重の増加とともに低くなる。

通常は0.04~0.16(荷重が極端に小さい場合を除く)

<技・製> 図5.1.6 静摩擦係数

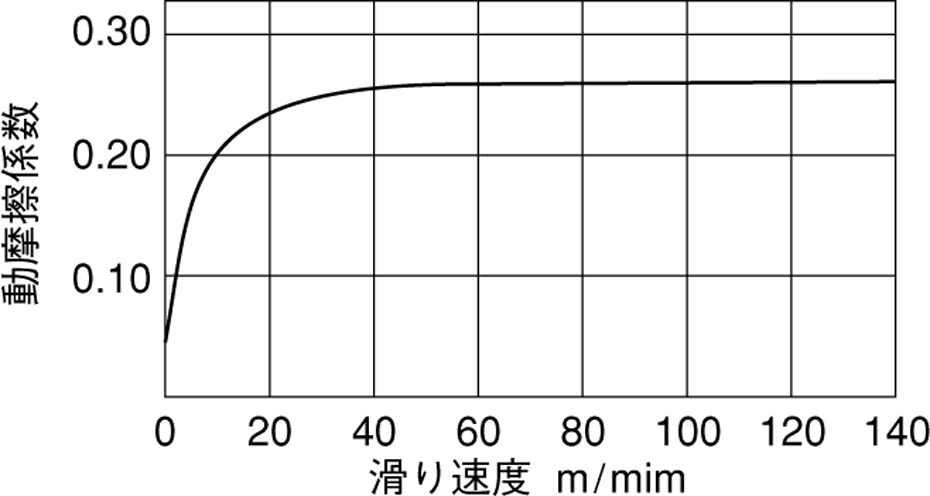

(ロ)動摩擦係数低速で小さく、速度とともに大きくなる。

通常は0.12~0.19

<技・製> 図5.1.7 動摩擦係数

(ハ)温度の影響は、室温~327℃(PTFEの融点)間では実質的にないといってよく、融点をこせば急激に増加する。

(ニ)上記((イ)~(ハ))の関係は充填材入りPTFEでもよく保たれるが、摩擦係数は若干増加する。

備考

Ⅳ材料1.1(.8)に、PTFEおよび各種充填材入りPTFEの静および動摩擦係数を示したが、前述の通り係数は使用条件で変化するので、これらは限られた条件下の例を示すにすぎず、相対的比較の意味で示してある。したがって、摩擦係数の絶対値を重視する用途では、模型による実際条件下での実測を行っておくことが望ましい。

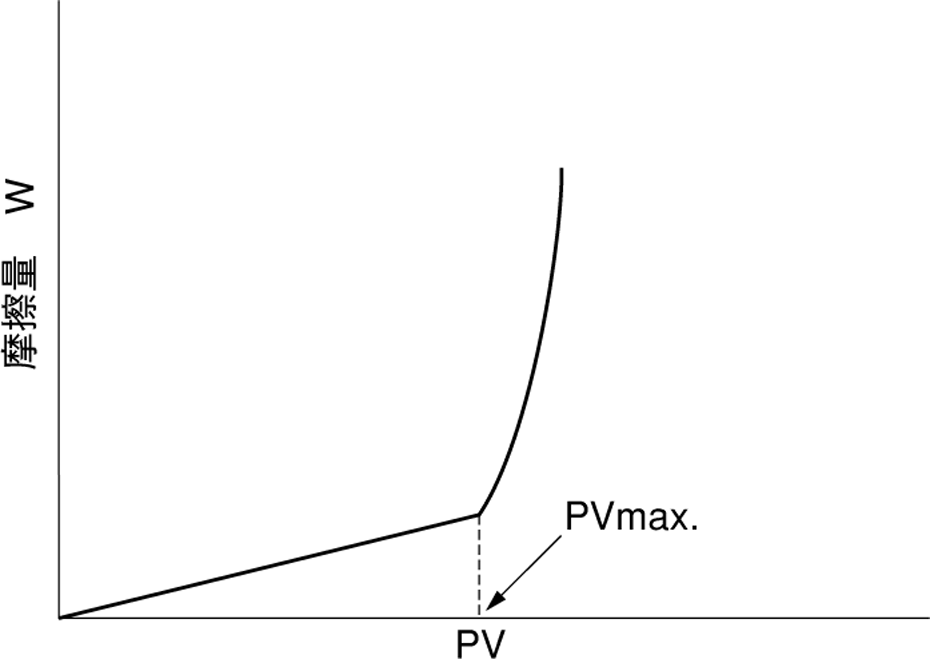

(b)PV値

PV値は荷重P(MPa)×速度V(m/s)の値で、軸受表面の発生熱量に関係する。発生した熱を放散できず蓄積すれば、PTFEの融点に達し速やかに破壊するから、PV値は使用限度の目安を与えるものである。PV値と摩耗量の関係を図5.1.19に示す。限界PV値まではPV値と摩耗量はほぼ比例関係を保ち、限界PV値に至って発生熱を放散しきれなくなり、温度が上昇し摩耗量が急激に増加する。

<技・製> 図5.1.8 PVと摩耗量

ただし、充填材入りPTFEの軸受の使用限界は荷重と速度の積だけでなく、各々についても限度があり、それらは軸受の形状、放熱条件にもよるが、大体次の通りである。

P最大=6.9MPa{70kgf/cm2}

V最大=5m/s

P・V最大=0.69MPa・m/s{7kgf/cm2・m/s}

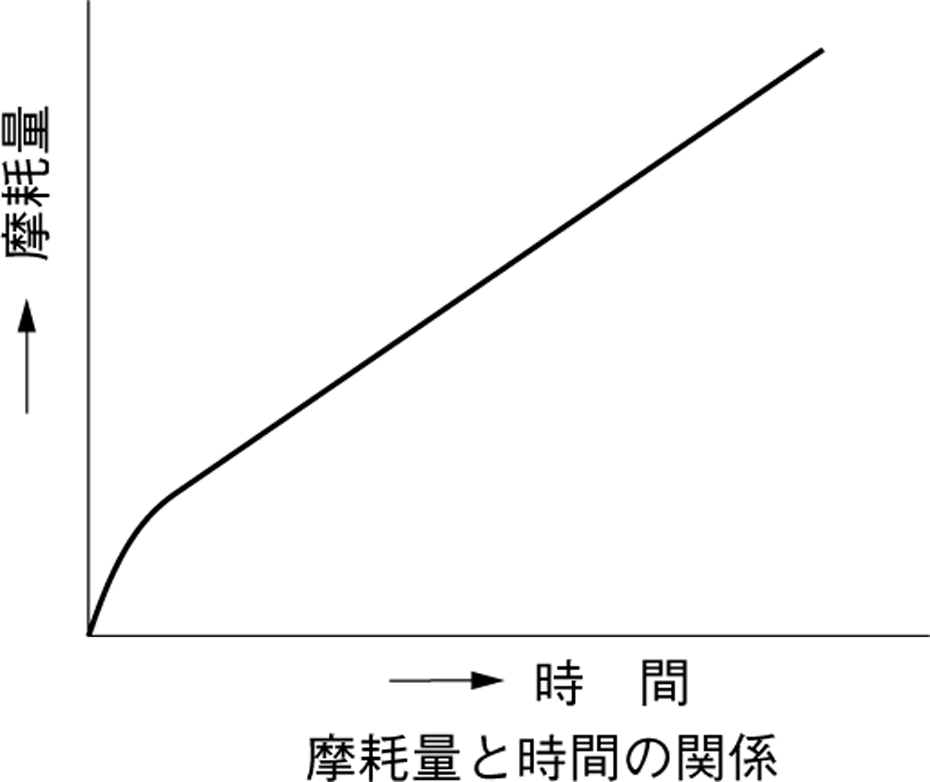

(c)摩耗特性

充填材入りPTFEの摩耗について、広く引用される関係式は次の通りである。

W=KPVT

W:摩耗の深さ(cm)、T:時間(h)

比例定数Kは摩耗係数と呼ばれ、この値が小さいほど耐摩耗性のすぐれていることになる。

Kの単位は(cm・s/MPa・m・h)である。

PTFEと充填材入りPTFE各銘柄のKをⅣ材料1.1.(8)に示す。充填材を入れることによりKの値がPTFEの1/1,000程度となること、すなわち耐摩耗性が約1,000倍に向上しているのがわかる。

Kの値から、与えられたPV値で軸受を運転するとき、たとえば1,000時間でどのくらい摩耗するのか予測計算ができるが、Kの値は実験室で限られた条件下で、特定の形状の軸受サンプルを用いて得られるのだから、普遍的な値ではなく一つの目安にすぎない。

(イ)摩耗速度におよぼす要因

摩耗速度は多くの要因で変化するが、次にあげる点は一般に認められている。

①充填材の含有量:最適の含有量があり、それ以下でも以上でも摩耗が増加する。

②外気温:高いほど増加する。

③相手面:シャフトの材質、表面仕上げの程度、硬さにより軸受の受ける摩耗が異なる。一般に鋼、鋳鉄、ステンレスは良好である。表面仕上げは0.5~4μm程度が適当といわれており、その前後いずれでも軸受の摩耗は増加する。仕上げがよすぎても摩耗が大きいのは、PTFEの相手シャフト面への転移(単分子層のコーティング)が円滑に行われず、初期摩耗が続くためと解釈されている。

(ロ)水中摩耗

水が境界潤滑状態で軸受面に介在する場合、ガラス入りPTFE等では異常に摩耗が大きく使用に耐えない場合が生じる。この場合はⅣ材料1.1(.8)の水中での摩耗係数の値からわかるように、カーボン/グラファイト系および炭素繊維入りが特にすぐれている。