(b)グランド部設計要領

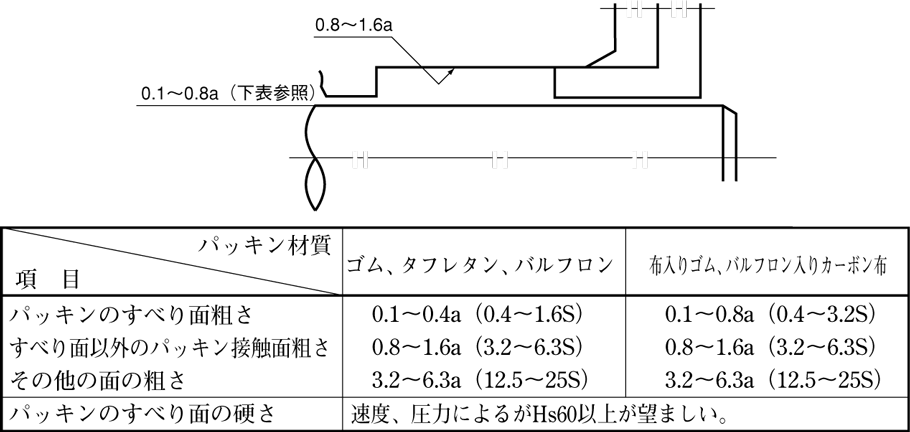

(イ)成形パッキン装着部分の表面粗さと硬さ

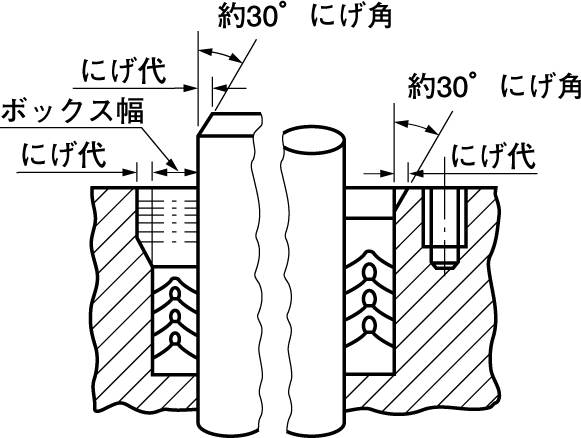

(ロ)パッキン挿入口エッジ部の面取り

ねじ部やシャープなエッジ部を通して、パッキンを装着するときや運動時に、パッキンに傷が付かないように、エッジ部には必ず面取りを行うかRをつける必要がある。

| 単位 mm |

| ボックス幅 | にげ代 |

6以下 |

0.8(直径あたり1.6) |

| 6をこえ10以下 | 1.5(直径あたり3.0) |

| 10をこえ15以下 | 2.5(直径あたり5.0) |

| 15をこえ20以下 | 3.5(直径あたり7.0) |

| 20をこえるもの | 4.5(直径あたり9.0) |

(ハ)復動するピストンヘッドなどに2組のVパッキンを使用する場合

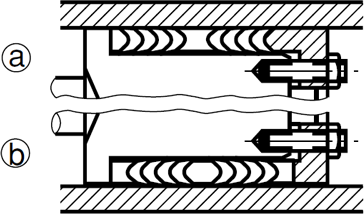

<技・製>図1.2.12

<技・製>図1.2.13

a,b は正しくない使い方の例、c,d は正しい使い方の例。

aは、めすアダプタがピストンヘッドに固定されていないため、圧力がかかると反対側のパッキンも押し付けられ、抵抗が大となり、寿命が短くなる。

bは、パッキンを向い合わせに装着した例で、一度負荷された最高圧力がいつまでもパッキンの中間にたまって流れ出せないので、パッキンには常にサイクルの最高圧力が負荷された状態となり、寿命を短くさせる。

c,dはそれぞれ独立したパッキン箱(スタフィングボックス)になっている正しい使い方。

(ニ)Vパッキンの装着数とアダプタおよびスペーサリングの材質

U、L、J各パッキンおよびコンバインドリップリングパッキンは、1グランドあたり1枚のパッキンを装着するのが原則であるが、Vパッキン、ハイドロリックリップパッキン、オートパックリングパッキンは複数枚積み重ねて使用するのが通例で、その参考値を示す。いたずらに多く積み重ねて使用することは、潤滑切れの原因となり、抵抗が大きく、パッキンおよび相手すべり面材を早く摩耗させ、寿命を短くさせることになる。

| 区分 圧力MPa{kgf/cm2} |

Vパッキン装着数 | アダプタの材質 | スペーサの材質 | ||||

| VGH | VNV、VNF | 硬質布入ゴム | 青銅 | アルミ青銅 | 青銅 | アルミ青銅 | |

| 3.9{40}以下 | 3 | 3 | ○ | ○ | ○ | ○ | ○ |

| 3.9{40}をこえ 29.4{300}以下 |

4 | 4 | △ | ○ | ○ | ○ | ○ |

| 29.4{300}をこえ 58.8{600}以下 |

- | 5 | × | △ | ○ | △ | ○ |

| 58.8{600}をこえるもの | - | 6 | × | × | ○ | × | ○ |

記号の説明

○:適

△:使用条件を考慮する

×:不適

備 考 圧力が58.8MPa{600kgf/cm2}以上になると、パッキン数を増やすことは効果が少ないので、スペーサリングの併用を薦める。

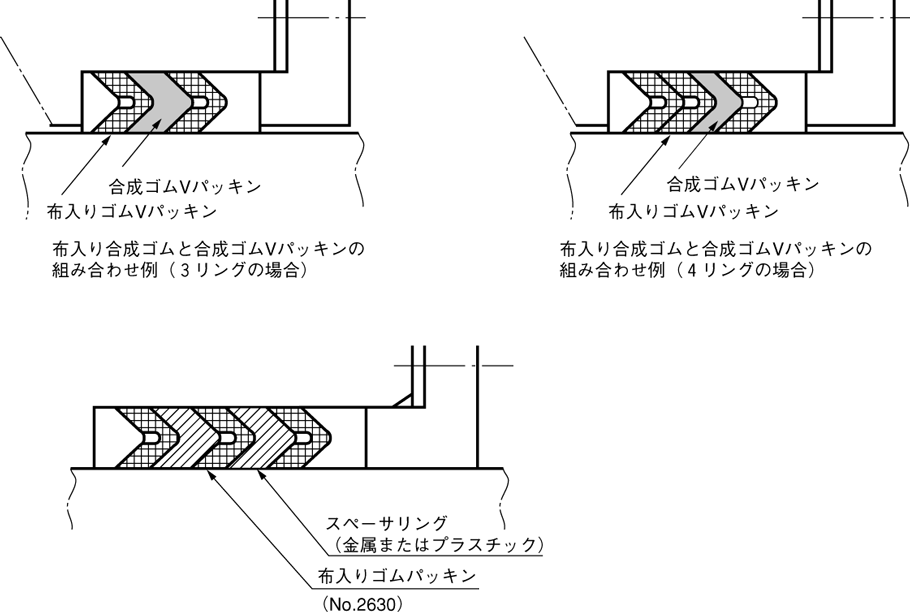

(ホ)スペーサリングの利用

高圧または高速のときには、スペーサリングを併用する方が有効である。

<スペーサリングの効果>

①一つ一つのパッキンリングの働きを確実にし、シール効果をよくする。

②しゅう動摩擦熱の放散に役立つ。

③高圧になっても滲透漏れしない。

④圧力変動や衝撃的負荷に対し、耐圧性、持久性を増す。

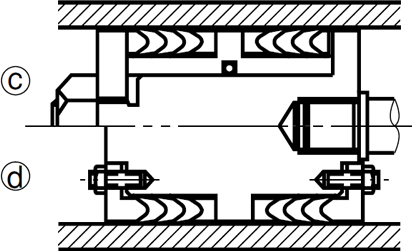

(ヘ)スプリングの併用

スプリングを使用した一例を示す。

スプリングは必ずパッキンの受圧側に装備し、設計上のスプリング荷重F(kgf)は、次の式を目安とする。

F=k・d

k:0.5(ガス系流体の場合は0.9)

d:パッキン箱の中心径

利点としては、

①グランドカバーは締め切りでよく、シムの調節は不要。

②摩擦抵抗を大略均一にできるので、数本立てのプレスラム等に使用するとよい。

③締めすぎることがないので、パッキンの傷みが少ない。

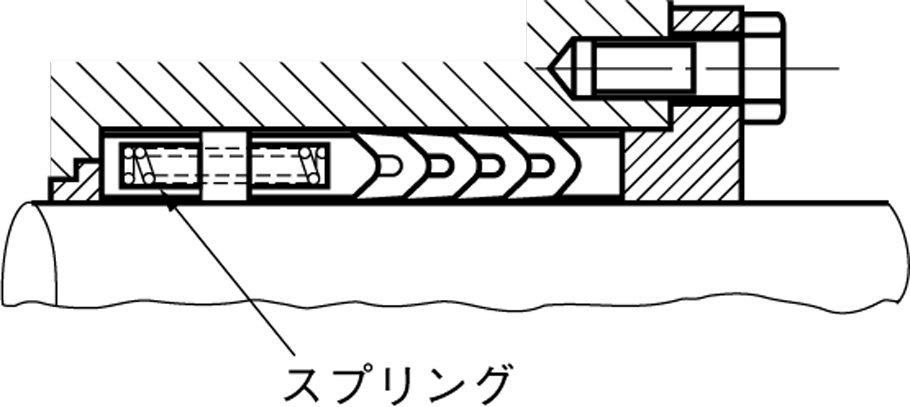

(ト)ゴム製および布入りゴム製Vパッキンの併用

シール性および耐久性の性能の向上を目的として、ゴム製と布入りゴム製のVパッキンをサンドイッチ状に組み合わせて使用することが望ましい。

特に、ロッドシールには効果的である。

(チ)Vパッキンをワンカットして使用する方法

①機器を分解せずに、パッキンの着脱ができる。

②しゅう動抵抗を低減できる。

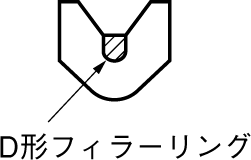

③シール性質を損なわないように中央D形溝部に 、これに合わせたゴム製のD形フィラーリング(硬さHs 70°)を併用するのが望ましい。

④Vパッキンおよびフィラリングのカット部はそれぞれ180°あるいは90°ずらして交互装着し、油の通路が短絡しないようにする。