(b)填料部位设计要领

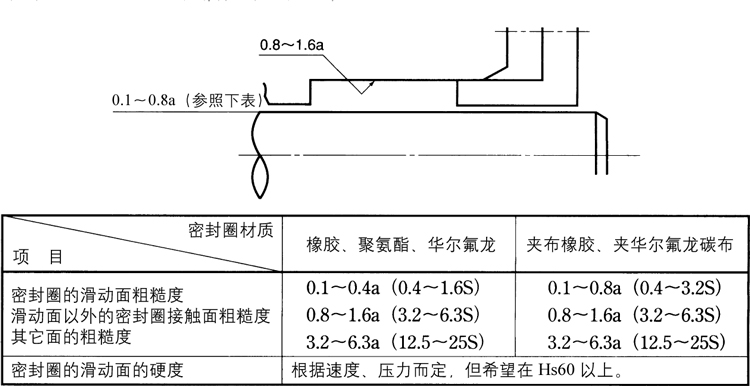

(甲)模压密封圈安装部位的表面粗糙度与硬度

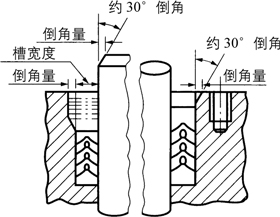

(乙)密封圈插入口边缘的倒角

为避免在螺纹部位或锐利的边缘部位安装密封圈或运动时弄伤密封圈,必须在边缘部分做出倒角,或安装 R。

| 単位 mm |

| 槽 幅 度 | 倒 角 量 |

6以下 |

0.8(直径则为1.6) |

| 6以上10以下 | 1.5(直径则为3.0) |

| 10以上15以下 | 2.5(直径则为5.0) |

| 15以上20以下 | 3.5(直径则为7.0) |

| 20以上 | 4.5(直径则为9.0) |

(丙)在往复运动活塞头等处使用 2 组 V 形密封圈时

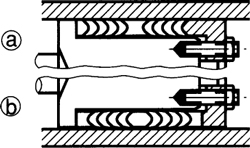

<技・製>图 1. 2. 12

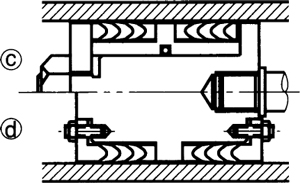

<技・製>图 1. 2. 13

a,b 是不正确的使用例,c,d 是正确的使用例。

a由于凹接口没有固定在活塞头上,所以在承受压力时,相反方向的密封圈也被按住,阻力增大,使用寿命缩短。

b是将密封圈面对面安装的例子,由于承受的最高压力一直滞留在密封圈的中间,无法泄出,所以密封圈一直处于负载着循环的最高压力的状态,使用寿命缩短。

c,d是分别设置了独立的填料箱的正确使用方法。

(丁)V 形密封圈的安装数量与组合件及间隔圈的材质

虽然 U、L、J 各密封圈及组合式唇形密封圈原则上是每 1 位置安装 1 片密封圈,但是将多片 V 形密封圈、液压唇形密封圈、重叠使用是惯例,下面给出其参考值。过多的重叠使用,会导致润滑不足、阻力增大、密封圈与对应的滑动面材料过早磨损,寿命缩短。

| 区分 压力MPa{kgf/cm2} |

V 形密封圈安装数量 | 组合件材质 | 间隔圈的材质 | ||||

| VGH | VNV、VNF | 夹硬质布橡胶 | 青铜 | 铝青铜 | 青铜 | 铝青铜 | |

| 3.9{40}以下 | 3 | 3 | ○ | ○ | ○ | ○ | ○ |

| 3.9{40}以上 29.4{300}以下 |

4 | 4 | △ | ○ | ○ | ○ | ○ |

| 29.4{300}以上 58.8{600}以下 |

- | 5 | × | △ | ○ | △ | ○ |

| 58.8{600}以上 | - | 6 | × | × | ○ | × | ○ |

符号说明

○:适用

△:考虑使用条件

×:不适用

备 注 如果压力达到58.8MPa{600kgf/cm2}以上,由于靠增加密封圈数量效果已不明显,推荐并用间隔圈。

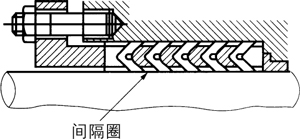

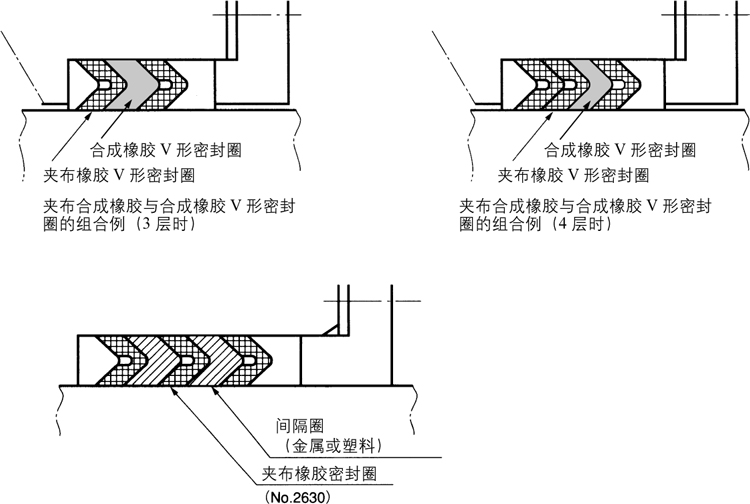

(戊)间隔圈的使用

高压或高速时,并用间隔圈比较有效。

<间隔圈的效果>

①确保各密封圈的作用,提高密封效果。

②有助于滑动摩擦热量的散发。

③高压下也不发生渗透泄漏。

④对于压力变动及冲击性负荷,增强了耐压性、持久性。

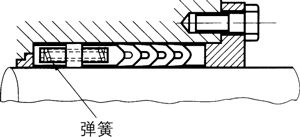

(己)并用弹簧

下面是使用弹簧例。

弹簧必须安装在密封圈的受压侧,设计上的弹簧负荷 F(kgf)以下式为参考。

F=k・d

k:0.5(气体类流体为0.9)

d:填料箱的中心直径

其优点在于,

①填料护盖固定,不需要经常调节间隙。

②由于能够使摩擦阻力大致均衡,用于多根直立的压力机轴活塞等较好。

③由于不会过度紧固,所以密封圈的伤痕少。

(庚)橡胶制及夹布橡胶制 V 形密封圈的并用

为了提高密封性及耐久性的性能,希望能够将橡胶制与夹布橡胶制 V 形密封圈组合成夹层式使用。

特别是对活塞杆密封效果较好。

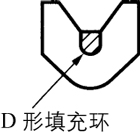

(辛)将 V 形密封圈做单切口使用的方法

①不必拆卸机器就可拆装密封圈。

②能够降低滑动阻力。

③为了不损害密封性质,希望在中央的 D 形沟槽中,并用与之嵌合的橡胶制 D 形填充环(硬度 Hs 70°)。

④V 形密封圈与填充环的切口部位分别成 180°或 90°交错安装,以避免分流油的通路。